دانستنیها

درآمدي بر فومهاي فلزي

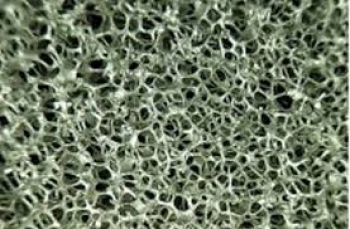

درآمدي بر فومهاي فلزي در آمدي فوم هاي فلزي :با پيشرفت تكنولوژي بدست آوردن مواد جديد از اهميت خاصي براي دانشمندان برخوردار است و مي تواند اثر بسيار شگرفي بر زندگي بشر داشته باشد . فوم هاي فلزي يكي از اين مواد هستند كه دانشمندان با بوجود آوردن آنها پاي در فضاي گسترده و جديد صنعتي گذاشتند .عموما مابين 75% تا 95% ساختار فوم از منفذ ساخته شده است كه مي تواند متصل به هم يا به هم چسبيده باشد .فوم هاي فلزي سخت هستند بر خلاف فوم هاي پلاستيكي و تا زمانيكه آنها را برش ندهيد مانند فلز جامد به نظر مي رسند . ( به ياد داشته باشيد كه به خاطر چگالي پايين آلومينيوم معمولا از اين فلز ساخته مي شوند ) .تاريخچه فوم فلزي :فرآيند اول :نخستين ثبت در مورد فوم هاي فلزي به سال 1984 باز مي گردد . زماني كه benjamin sosnick براي ارائه پروسه اي در مورد ساختن جرم فلزي فوم شكل داراي حق امتياز شد . روش او بر اساس بكار گرفتن اين واقعيت بود كه آلياژ هاي فلزي مركبي كه شامل دامنه بسيار وسيع و متفاوتي از نقاط ذوب و جوش است مي توانند مستقيما ذوب شوند يا به جوش آيند . در اين فرآيند ، به يك آلياژ فلزي چند فازي گرما داده مي شود در تركيب اين آلياژ انتخاب شده يكي از اجزاي آن بخار ميشود در حاليكه بقيه اجزا تنها ذوب شدند اين آلياژ ضمن حرارت دادند ، در يك مجراي تحت فشار نگهداري ميشود به همين خاطر جزء گازي آن نميتواند از مايع فرار كند . برقراري فشار باعث بخار شدن ناگهاني مخلوط مي شود كه در نهايت ميتوان با سرد كردن آن مخلوط به يك فرم جامد پر از منفذ هاي نزديك به هم رسيد موارد استفاده پيشنهادي بهبود مقاومت در برابر فشردگي فوم را نشان ميدهد كه همچنين جاذب گرما و صدا است . به طور واضح ، تنها مقدار كمي از آلياژهاي فلزي مركب براي اين فرآيند واقعا مناسب هستند . اين فرآيند نسبتا گران تمام ميشد و در نهايت هم تنها مقدار نسبتا كمي از فوم غير معمول را توليد ميكرد و شايد به همين دليل بود كه هيچگاه به طور وسيع مورد استفاده قرار نگرفت .فوم هاي سلول باز :بعدها در سال 1950 اولين سلول فوم فلزي باز توليد شد كه شامل پراكندن آلومينيوم مذاب در دانه هاي خورد توده نمكي فشرده شده مي باشد كه بعد از آن نمك را حل كرده تا منفذ هايي در ميان آن باقي بماند اين فرآيند ساختار فوم قابل اطمينان تري نسبت به متد sosnick توليد ميكرد اما در حال حاضر هنوز هم به آن به عنوان يك چيز كمياب نگريسته ميشود تا يك ابزار مهندسي .ورود عامل فومي :در سال 1959 ، تحقيق كاملا متفاوتي انجام شد اعضاي اين گروه تحقيقاتي روشي براي ساختن فوم به نام خود ثبت كردند كه اساس آن ساختن فوم با مخلوط كردن فلز پودري با پودر فلز فومي گازي بود . پودر فلز فومي گازي بايد كاملا به دقت انتخاب ميشد تا مقدار بسيار زيادي از گاز را در دماي ذوب فلز تجزيه و آزاد كند اين مخلوط پودري به صورت سرد فشرده شده و از غالب خارج ميشود تا يك ماده جامد فلزي همراه با فوم هاي منتشر شده در آن توليد شود زمانيكه اين جسم جامد حرارت ميبيند تا به نقطه ذوب فلز برسد عامل فومي تجزيه ميشود تا گاز را به فلز مذاب تزريق كند و فلز فومي تشكيل شود . فلز هيدروژن دار ( مخصوصا هيدريد تيتانيوم ) كه در دماي پايين به سهولت به فلز و گاز هيدروژن تجزيه ميشود و در بسياري از متد هاي ساخت فومهاي تجارتي متداول است به عنوان اولين ظهور عامل فومي به ثبت رسيد .خنك كردن فوم يك مشكل اساسي بود و اين به معني آن است كه گرماي منبع نسبتا سريع ميتواند از بين برود اما فلز همچنان گرم و داغ باقي مي ماند و مستعد براي تبديل به فلز مذاب است قبل از آنكه به اندازه كافي سرد شود .تحقيقات نشان ميدهد كه استفاده از آب به عنوان عامل سردكننده و يا گرم كردن تنها بخشي از فوم ميتواند به طور كلي مانع از اين مشكل گردد .فوم سازي به صورت مستقيم از طريق ذوب :چهار سال بعد تحقيقي نسبتا وسيع انجام شد كه شامل متدي بود كه در آن عامل فوم ساز را مستقيما به فلز نيم گداخته اضافه ميكردند سودي كه اين روش داشت توليد بسيار ارزانتر فوم نسبت به متد پودري بود يك پيشرفت جديد آن بود كه مشتقي از فلز سيليس را به آلومينيوم مذاب اضافه ميكردند و از آن براي افزايش چسبناكي و به دام انداختن گاز آزاد شده استفاده ميكردند ايده جديد ديگر استفاده از خاك رس به جاي فلزات هيدراته براي عامل فوم سازي بود كه ميتوان مولكولهاي آب به دام انداخته شده در ساختار آنها را به هنگام اضافه كردن به ماده مذاب به صورت بخار آب آزاد كرد . تعداد اندكي از موسسات كار بر روي فوم هاي پودري فلزي را ادامه دادند و به خاطر هزينه آن به توليد در آزمايشگاهها منحصر شد و به توليد تجاري نرسيد در مقابل آن فوم هايي كه به روش ذوب تهيه ميشوند اصلي ترين مركز توجه علايق تجاري هستند . دانشگاهها و كارخانجات زيادي مشغول كار بر روي فومها هستند و پروسه هاي جديد توليد فوم از راه نفوذ دادن ، خلع كردن و… انجام شده است .اساس فوم :فوم ها با اساس ذوبي كمكم به روش اوليه توليد فوم چيده شده اند كارخانجات بسياري توليد فوم فلزي را شروع كردند . تحقيقات جديد در پايگاههاي علمي با هدف ارتقاء كيفيت فومهافومهاييست كه با روش ذوبي توليد ميشوند در حاليكه از هزينه هاي بالايي كه در توليدات محصولات فوم به روش پودري ايجاد مي شود ميتوان به اين طريق اجتناب كرد .فوم كردن فلزات ديگرتا امروز تقريبا تمام تحقيقات متمركز در فومهاي آلومينيومي بوده است ( به خاطر چگالي پايين و مقاومت در برابر خوردگي و نقطه ذوب پايين كه كار با آن را آسان ميكند ) در هر حالفومهاي آهن ، نيكل ، سرب نيز توليد شده اند .فومهاي نيكل را به عنوان فيلترهاي شيميايي به كار ميگيرند . ديگر فومها كيفيت مشكوكي دارند و در حال حاضر موضوع تحقيقات دانشمندان ميباشد .كابردهاي فومهاي فلزي :هيچ خاصيتي از فومهاي فلزي ويژه و استثنائي نيست بيشتر خواص ماده آنها ( از قبيل چگالي ، سختي و دوام و …. ) در هر نوع ماده ديگري نيز يافت ميشوند . نكته مهم در بازار فروشفومهاي فلزي در كل ( به ويژه فومهاي آلومينيوم ) در تركيب بينظير كيفيت هاييست كه در هيچ ماده ديگري يافت نشده است :* قدرت بالا ( 10mpa ) و سختي ( 1gpa)* چگالي بسيار پايين ( حدودا 2/0چگالي آلومينيوم جامد )* توانايي جذب مقادير بالاي انرژي با تحمل فشار در زمان فشرده شدن در هر جهت .مواد ساختاري :فومها سختي نسبتا بالا و چگالي پايين را بيش از ماده مولد خود دارا مي باشند مهم است بدانيم كه اگر تنها قدرت مستقيم را در نظر بگيريم ، فومها غالبا كاربرد مشابه يا حتي بدتري از مواد جامد هم وزن خود ارائه ميدهند نقطه قوت فومها زماني آشكار ميشود كه فشارهاي منجربه خم شدن را به عنوان يكي از كيفيات وزن در نظر بگيريم . پخش وسيع ساختارهاي سلولي در لحظه ، سكون ماده را افزايش ميبخشد و به آن قدرت خم شدن و مقاومت ويژه بيشتري ميبخشد تا آنچه به وزن حجمي فلز مربوط است اين مطلب فومها را به عنوان تركيباتي كاربردي در اتومبيل سازي و هوافضا مطرح ميسازد اين مطلب ممكن است به شكل تركيبات حمل وزن مستقيم به چشم بيايد اما بيشتر موارد استفاده ساختاري را نشان ميدهد كه در آن فوم عنصري مركزي است كه با لايه فلزي بيروني احاطه شده و مورد استفاده قرار ميگيرد . توليد اين تركيبات در مقايسه با ديگرمواد كندوشكل آسانتر است و مقاومت بيشتري در برابر شكاف خوردن نشان ميدهد و اين بخاطر همگرايي فومهاست . برخي از روشهاي توليد همچنين اجازه ميدهند كه قالبهايي با اشكال نامنظم از فومها پر شود ، به عنوان مثال براي ساختن شكلهاي پيچيده و يا پركردن ساختارهاي لوله اي از فومها به جاي تركيبات جامد فلزي استفاده ميشود چون وزن بسيار كمتري داشته در حاليكه از مقاومت ساختاري قابل توجهي نيز برخوردار ميباشند .در اينجا فهرست وار خلاصه اي از كاربردهاي بالقوه فومهاي فلزي را ذكر ميكنيم :* ورقه هاي خود پشتيبان محكم و بسيار سبك براي ساخت و ساز و حمل و نقل* جذب انرژي ذره اي در ماشينها ، آسانسورها و سيستم هاي جابجايي* كفها و ديواره ها* ورقه هاي سقفي و ديواره اي ضد حريق با عايق گرمايي و صوتي* جداره هاي كمپرسور* بدنه و اگزوز موتورسيكلت* تبادلگر گرمايي ، فيلترها و كاتاليزورها* مبدلهاي صوتي* محفظه اسپيكر* باتريها* محفظه گيربوكس* بخشهاي ساختاري فضاپيما* محفظه هايي براي ابزار الكترونيكي* جاذب صوتي براي شرايط سختاز آنجائيكه توضيح در مورد تك تك اين موارد از حيطه اين مقاله خارج است تنها به مهمترين كاربردهاي آنها ميپردازيم :جذب كننده ضربه :طبقه بندي گسترده اي از كاربردها حول خاصيت جاذب انرژي فومهاي فلزي بنا شده است در هنگام فشردگي ، فوم ها تنها دگر ديسي الاستيكي كمي را قبل از حالت پلاستيكي نشان مي دهند در بيشتر فومها اين حالت شامل دگر ديسي پلاستيكي گسترده اي از ديواره هاي سلولي در سلولهاي شكست خورده مي شود كه بتدريج در حليكه ماده فشار كم و پايداري را تحمل ميكند افزايش ميابد . حركت تغيير جا در يك فلز به اين معني است كه مقدار زيادي از انرژي بدون افزايش فشار تا مرحله بحراني ميتواند جذب شود به خاطر رفتار ايزوتوپ فوم جذب انرژي در هر جهتي كه فشار وارد ميشود ممكن ميكند اين خاصيت كارآيي فوم را به عنوان ماده اي سبك ، ارزان ، جاذب تكانهاي ناگهاني در بدنه جلويي اتومبيل ها يا قطارها براي محافظت از سرنشينان در هنگام تصادفات افزايش ميدهد .اين يكي از بخشهاييست كه فومهاي فلزي به صورت تجاري استفاده شده و ميتوانند در دربهاي ضد ضربه به كار روند . در اصل فومهاي فلزي به خاطر مقدار دگرديسي پلاستيكي كه ميتواند در واحد حجم خود تحمل كند مورد توجه ميباشد . به خاطر اينكه ديواره سلولي آن طبيعتا از شكست ساختاري پيش از موقع به عنوان واحدهاي جاذب انرژي جلوگيري ميكنند و از سرنشينان اتومبيل در هنگام مواجه با مواد سوختني و انفجاري و تصادفات محافظت ميكنند و يا به عبارتي ديگر مقاوم در برابر دما و حرارت ميباشد .فيلترهاي دماي بالا و مقاوم در برابر خوردگي :آلومينيوم مقاومت خوبي در برابر زنگ زدن و بسياري ديگر از حملات شيميايي دارد . فومهاي سلول باز با سوراخهاي ريز ميتوانند به عنوان مواد فيلتري مقاوم از نظر شيميايي و يا در برابر حرارت بالا استفاده شوند . پيش نهاد شده كه ظروف حاوي سوخت مايع تا حدودي با فومهاي سلول باز پر شوند تا اينكه در هنگام نشت مواد آتش زا كه كمكم چكه ميكنند و بر سد ميريزند را جذب كنند نه اينكه قبل از آتش گرفتن اين مواد به سرعت محوطه گسترده اي را در بر گيرد .مانع در برابر تغييرات حرارتي ( عايق گرمايي ) :مقاومت در برابر خوردگي در تركيب با سطح گسترده واينكه ديواره سلولي با رسانايي گرمايي بالايي دارد فومهاي سلول باز را ماده اي ايده آل براي استفاده در مواد عايق گرما ميسازد .فومهاي سلول بسته از طرف ديگر رسانايي گرمايي كمي دارد و اين بخاطر ساختار سلولي آنهاست پس مقاومت بالايي در برابر آتش دارد اين قابليت آنها را محافظ گرمايي خوبي ميسازد .سطح وسيع :تركيب رسانايي الكتريكي بالا و سطح وسيع فومهاي سلول باز آنها را براي استفاده به جاي الكترود مناسب مقدور كرده است . به عنوان مثال : در باطريهاي اسيد ـ سرب ساختار هاي سلول باز ميتوانند حامي هاي كاتاليزوري بسيار خوبي باشند .جذب صدا ( آگوستيك ) :فركانس ايجاد صدا به نسبت قابليت الاستيك ماده به چگالي دارد . چون اينها ميتوانند به نحو مستقلي تنوع داشته باشند از فومها براي حذف فركانس هاي مشخص استفاده مي شود . همچنين از فوم ها براي مواد ضد صدا استفاده ميشود . در ساختار هاي پر محفظ فوم صدا توسط لرزش و اصطكاك همچون گاز مابين سلول ها پخش مي شود ، انعكاس مجدد داخل يك ساختار سلولي راهي طولاني و طاقت فرساست كه در آن جذب كامل فركانس ممكن مي باشد .روشهاي اصلي توليد :روش ساختن فلزات فوم شده به چهار دسته مهم تقسيم ميشود :1. دسته اول : مربوط به فوم هاييست كه در حقيقت تنها تركيباتي از موادي ميباشند كه براي توليد فضاهاي خاص استفاده ميشوند . به عنوان مثال : پودرهاي فلزي يا فيبرهاي متراكم .فومهايي كه با اين روش ساخته ميشوند از كيفيت پاييني برخوردارند نوع قابل اعتماد تر توليد نفوذي مي باشد كه در آن اشكال متخلخل ساخته مي شوند و فلز هاي آب شده به داخل آن اشكال در قالب ها ريخته ميشود و سپس قالب ها را جدا ميكنند چون ميتوان هر چه قدر خواست زمان صرف ساختن يك قالب عالي و بي نقص نمود . اين روش براي ساختارهاي كيفيت بالاي فومهاي سلول باز استفاده ميشود و نكته منفي اين روش گران تمام شدن آن و پيچيده بودنش است و تنها براي ساختن اندازه هاي كوچك فوم مناسب هستند .2. دسته دوم :روش ديگر بر اساس پودر ميباشد . فلز هاي پودر شده و عوامل فوم ساز ( مواد شيميايي كه در هنگام واكنش گاز آزاد ميكنند ) با هم مخلوط شده و فشرده ميگردند با حرارت دادن مخلوط بالا در دماي ذوب فلز ، فوم توليد ميشود .3. دسته سوم :يک نوع سلول بسته در حدود 3 ميليمتر فوم سلول هسته با حفره هاي حدود 80 درصد تا بحال ارزانترين نوع توليد فوم روش آب كردن ميباشد در اين روش نوعي گاز به فلز آب شده چسبناك تزريق شده و توليد حفره ميكند و فلز به تدريج خنك ميشود و فوم ميسازد گرچه اين روش ارزان است اما كيفيت بسيار خوبي ندارد زيرا نميتوان فاصله بين سلول ها را كنترل كرد .4. دسته چهارم :روشهاي ديگري نيز هستند گرچه فومهايي با حفره هاي كمتر يا كيفيت پايين تري توليد ميكنند . از جمله اين روشها سرد كردن سريع فلز اشباع شده توسط هيدروژن ميباشد بدين صورت كه وقتي فلز اشباع ميشود هيدروژن آزاد شده و توليد حفره ميكند چون سرد شدن در يك جهت ويژه اتفاق مي افتد حفره ها معمولا طولاني و موازي در جهت سرد شدن مي باشند كه البته اين يك نقطه ضعف است زيرا اين مواد بيش از آنكه فوم مانند باشند كندو مانند هستند .فوم هاي سلول باز :اين فومها داراي سه غالب هستند كه به آنها اشاره ميكنيم .1. قالب نمكي : اولين فوم هاي فلزي توسط پركردن يك قالب گرافيت اندود شده توسط نمك هاي زبر صخره اي توليد شد ( نمكي كه در آسياب ها ريخته ميشوند ) با گرم كردن آب دانه هاي نمك به هم چسبيده و آلومينيوم آب شده در داخل آن ريخته ميشود با تكان دادن قالب اين اطمينمان حاصل ميشود كه آلومينيوم به همه جا رسيده است و سپس قالب نمكي را سرد ميكند در اين مرحله نمك در آب حل ميشود و يك شبكه از آلومينيوم باقي ميگذارد .اين روش حدودا 35 سال بعد مورد باز بيني قرار گرفت و بهبودهايي حاصل شد به ويژه اينكه حالا فلز آب شده در خلا به قالب نمك اضافه ميشود و اين بدان معني است كه فلز با اطمينان بيشتري پخش شده و دانه هاي نمك كوچكتري استفاده ميشود ، كيفيت فومهايي كه به اين روش توليد ميشوند بسيار بالاست اما هنوز براي پخش اين روش زود است .2. قالب هاي گچي : با تغييراتي در اين روش ميتوان يك نوع فوم ديگر بدست آورد ، معمولترين روش در بوجود آوردن يك فوم پلاستيك سلول باز كه بسيار آسان هم ساخته ميشود اين است كه با چيزي كه بعدا حل شدني باشد تركيب شوند كه در دماي بسيار بالا بهترين نمونه مواد گچ است . در اين روش يك توده جامد با نوعي پلاستيك كه در گچ احاطه شده توليد ميكنند گرم كردن آن در دماي بالا موجب تجزيه شدن پلاستيك ميشود ، در نتيجه شبكه اي از كانالهاي خالي را در سرتاسر توده گچي ايجاد ميكند در اين هنگام فلز آب شده با فشار بالا و مكش به داخل قالب ريخته ميشود و گچ حل ميگردد نتيجه اين روش داشتن يك فوم سلول باز است كه دقيقا ساختار سلولي فوم پليمري اصلي را دارد .3. وضعيت الكترودي : يك روش بسيار دقيق براي ساختن فوم هاي سلول باز آن است كه با يك فوم سلول باز پلاستيك كار را شروع كنيم با همان روشي كه در قالب هاي گچي آمده است اما بجاي حرارت دادن آن را در معرض نوعي گاز كه با كربن مخلوط شده قرار داده و از آنجائيكه كربن هادي الكتريسيسته است آلومينيوم آب كاري شده را بر روي سد ميريزيم و حرارت ميدهيم تا پلاستيك آب شده و به يك فوم سلول باز تبديل شود .خلاصه اي از مزايا و معايب روشهاي نفوذ فلز :مزايا :1. كنترل بسيار نزديك اندازه سلولها كه حتي براي دانه هاي نمك با اندازه هاي مختلف نيز امكان پذير است2. هر فلز يا آلياژي را ميتوان استفاده كرد ، تنها بدين شرط كه زير دماي تجزيه نمك ذوب شود .3. قالب ها به شكل نهايي بسيار نزديك هستند و استفاده از ماشين آلات را به حداقل مي رسانند .معايب :1. زمان زيادي طول ميكشد تا نمك يا گچ حل شوند .2. مراحل توليد مستمر نيستند و بسيار پيچيده اند و فوم هاي توليد شده بسيار گران قيمت هستند .3. فوم هاي توليد شده به اين روش سخت فرم ميگيرند .سير تكاملي گاز در فوم هاي سلول گازي :روش اول : آسان ترين روش براي ساختن يك فوم سلول بسته توليد حباب هوا در انتهاي يك حفره آلومينيوم آب شده مي باشد سپس گرفتن كف و سرد كردن آن . در اين روش پيچيدگي هايي نيز وجود دارد بويژه اينكه فلز بايد مواد سراميكي خوبي در خود داشته باشد تا آن را چسبنده سازد ، و هوا بايد بدون شكل دادن حباب از سطح خارج شود ، فوم هايي به اين روش اساسا ارزان و بي كيفيت اند .مزايا :الف ) در ساختن فوم ها با اندازه بالا ساخته ميشوند .ب ) توليد آن آسان و نسبتا ارزان است .معايب :الف ) پراكندگي گاز قابل كنترل نيست و حفره ها نيز بزرگ ميباشند .ب ) كنترل كمي براي تعيين اندازه حفره ها وجود دارند .ج ) تنها تكه اي از آنها قابل توليد است و سطح فوم نيز نا صاف مي باشد .د ) بايد قبل از شروع كار با سراميك تركيب شوند و از آنجائيكه برخي از آلياژ ها به اندازه كافي چسبنده نيستند استفاده از هر نوع آن امكان پذير نيست .روش دوم : اين روش فوم هاي پيچيده تري توليد ميكنند با حفره هاي بهتر و همسان تر . در اين روش از عامل فوم ساز جامدي استفاده ميكنند كه ميتواند قبل آزاد سازي گاز به آلومينيوم تركيب شود همين مطلب باعث كنترل بهتر پراكندگي به اندازه حفره ها مي شود . ساختار سلولي اين فوم ها از كيفيت بالاتري برخوردار است اما توليد اين فوم گران تر تمام ميشود .مزايا :الف ) اندازه هاي سلولي اين فوم شكل يكنواخت تري دارند .ب ) سلولهاي كوچكتر با حفره هاي كوچكتر در ساختار دارد .معايب :الف ) به علت نوع افزودني ها گرانتر است .ب ) شكل نهايي را توليد نميكنند . چون پودر را نميتوان در داخل قالب هاي پيچيده تكان داد .روش سوم : روش چسباندن ورقه اي :اين روش فلزات مركب را توسط گازي كه تحت فشار آزاد مي شود به فوم تبديل ميكند . اين روش كيفيت بهتري به فوم ميبخشد فايده اين روش آنست كه زمان طولاني تري براي هم زدن امكان پذير است . اين روش همچنين اين قابليت را دارد كه در شكل گيري نهايي محصولات استفاده شود .مزايا :الف ) كنترل خوبي در يكنواختي و اندازه سلولها وجود دارد .ب ) توليد قالب هاي نهاييج ) اين روش را مي توان براي پر كردن قالب هاي پيچيده تر هم استفاده كرد .معايب :عيب اين روش محدوديت در نوع فلز هاي استفاده شده است .تازه ها و رویدادها

-

قیمت نفت باز هم در چاله دلار افتاد

-

رئیس ستاد اجرایی فرمان امام (ره): حضور شرکتهای خارجی در ایران نگرانی ندارد

-

ریاضت اقتصادی نوشداروی آلام عربستان است

-

Iran’s oil exports hit pre-sanctions high

-

اوپک همچنان در بازار نفت تاثیر دارد

-

چرخش ١٨٠ درجه ای عربستان در قبال قیمت نفت

-

Iran says will not join deal to freeze oil output